يتطلب الإنتاج بكميات كبيرة تقنيات تصنيع يمكنها أن تنتج بكفاءة وثبات كميات كبيرة من الأجزاء بدقة وسرعة. تبرز ثلاثة أنواع رئيسية من تقنيات الآلات لفعاليتها في التصنيع بكميات كبيرة:

نظرة عامة:

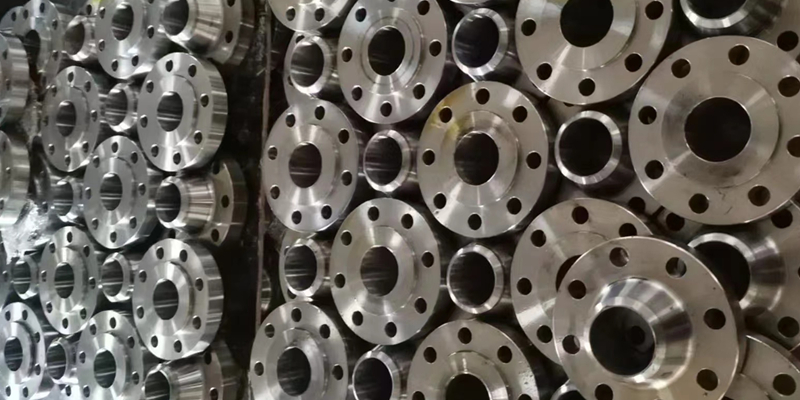

التصنيع باستخدام الحاسب الآلي (التحكم الرقمي بالكمبيوتر) هو تقنية متعددة الاستخدامات وتستخدم على نطاق واسع في الإنتاج بكميات كبيرة.خدمات التصنيع باستخدام الحاسب الآليتنطوي على استخدام الآلات التي يتم التحكم فيها بواسطة الكمبيوتر لقطع وتشكيل وإنهاء المواد إلى منتجات نهائية. يمكن أن تعمل آلات التصنيع باستخدام الحاسب الآلي في أوضاع مختلفة ، بما في ذلك الطحن والدوران والحفر ، مما يجعلها مناسبة لمجموعة واسعة من التطبيقات.

مزايا الإنتاج بكميات كبيرة:

الأتمتة والكفاءة: آلات التصنيع باستخدام الحاسب الآلي قادرة على العمل بشكل مستمر بأقل تدخل بشري ، مما يؤدي إلى مستويات عالية من الأتمتة. هذه الأتمتة تعزز الكفاءة وتساهم في إنتاج ثابت وموثوق به.

الدقة: يوفر التصنيع باستخدام الحاسب الآلي المعقد دقة ودقة استثنائية ، مما يضمن أن كل جزء يتم إنتاجه يفي بالتفاوتات المحددة. هذا أمر بالغ الأهمية للحفاظ على معايير الجودة في التصنيع بكميات كبيرة.

تعدد الاستخدامات: يمكن لآلات التصنيع باستخدام الحاسب الآلي التعامل مع مواد مختلفة ، بما في ذلك المعادن والبلاستيك والمواد المركبة. إن تعدد استخداماتها يجعلها مناسبة لإنتاج مجموعة متنوعة من المكونات المستخدمة في صناعات مثل السيارات والفضاء والإلكترونيات.

التطبيقات:

تستخدم الآلات باستخدام الحاسب الآلي على نطاق واسع في إنتاج المكونات ذات أشكال معقدة ، مثل أجزاء المحرك ومكونات الشاسيه والمكونات الإلكترونية. إنه فعال بشكل خاص بالنسبة للإنتاج الكبير الحجم حيث يكون الاتساق والدقة في غاية الأهمية.

نظرة عامة:

الصب بالقالب هو عملية تصنيع تنطوي على حقن المعدن المنصهر في تجويف القالب تحت ضغط عال. بمجرد أن يصلب المعدن ، يتم فتح القالب ، ويتم إخراج الجزء النهائي. هذه العملية مناسبة تمامًا لإنتاج كميات كبيرة من الأجزاء المعقدة والتفصيلية.

مزايا الإنتاج بكميات كبيرة:

معدلات إنتاج عالية: تشتهر عملية الصب بالقالب بمعدلات الإنتاج العالية ، مما يجعلها مثالية للتصنيع على نطاق واسع. يسمح التصلب السريع للمعادن المنصهرة بأوقات الدورات السريعة ، مما يساهم في زيادة الإنتاجية.

أشكال معقدة: تتيح عملية الصب بالقالب إنتاج أجزاء معقدة ومعقدة مع تفاوتات صارمة. هذا مفيد للصناعات التي تتطلب مكونات مفصلة بكميات كبيرة.

كفاءة المواد: يقلل الصب بالقالب من نفايات المواد حيث يتم حقن المعدن المنصهر بدقة في تجويف القالب. هذه الكفاءة مفيدة لإنتاج الماكينات ذات الحجم الكبير الفعال من حيث التكلفة.

التطبيقات:

يستخدم الصب بالقالب بشكل شائع في صناعة السيارات لتصنيع مكونات مثل كتل المحرك ، وأغطية ناقل الحركة ، والأجزاء الهيكلية. كما أنها تستخدم في إنتاج الإلكترونيات الاستهلاكية والأجهزة والمكونات الصناعية المختلفة.

نظرة عامة:

الآلات السويسرية ، والمعروفة أيضًا باسم الآلات اللولبية السويسرية أو الخراطة السويسرية ، هي عملية تصنيع دقيقة تنطوي على استخدام مخرطة CNC منزلقة. هذا النوع من الآلات مناسب بشكل خاص للأجزاء الصغيرة عالية الدقة.

مزايا الإنتاج بكميات كبيرة:

دقة عالية: تتفوق الآلات السويسرية في إنتاج مكونات عالية الدقة مع تفاوتات محكمة. الـتصنيع السويسريتسمح العملية بالقطع المتزامن من زوايا متعددة ، مما يؤدي إلى أجزاء معقدة ودقيقة.

تقليل وقت الإعداد: تم تصميم الآلات السويسرية لتحقيق الكفاءة ، مع ميزات مثل انزلاق headstocks وتوجيه البطانات التي تقلل من أوقات الإعداد. هذا أمر بالغ الأهمية لتحقيق تحول سريع في الإنتاج الكبير الحجم.

الآلات المستمرة: الآلات السويسرية قادرة على التشغيل الآلي المستمر ، مما يعني أنه يمكن إجراء عمليات متعددة في إعداد واحد. هذا يساهم في زيادة الإنتاجية وتقليل أوقات الدورة.

التطبيقات:

تستخدم الآلات السويسرية عادة في إنتاج المكونات الصغيرة عالية الدقة مثل الأجهزة الطبية ومكونات الطيران والموصلات الإلكترونية. وهي مفضلة للتطبيقات التي تكون فيها التفاوتات الشديدة والتفاصيل المعقدة بالغة الأهمية.

تلعب تقنيات التصنيع الثلاث هذه-التصنيع باستخدام الحاسب الآلي ، وصب القوالب ، والتشغيل السويسري-أدوارًا محورية في الإنتاج بكميات كبيرة عبر مختلف الصناعات. توفر كل تقنية مزايا فريدة ، بدءًا من تعدد استخدامات التصنيع باستخدام الحاسب الآلي إلى معدلات الإنتاج العالية لصب القوالب ودقة الآلات السويسرية. يعتمد اختيار تكنولوجيا المعالجة على المتطلبات المحددة للأجزاء التي يتم إنتاجها ، وحجم الإنتاج المطلوب ، ومعايير الجودة في الصناعة. في التصنيع بكميات كبيرة ، تضمن الطبيعة الفعالة والدقيقة لتقنيات المعالجة هذه إنتاج مكونات عالية الجودة بتكلفة معقولة وفي الوقت المناسب.